دوره های آموزشی

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 26 دی 1388

- بازدید: 451

ویژگی هایی که استفاده از رزین ها را برای کاهش سختی آب مطلوب تر می کنند عبارتند از:

1 – مقدار رنگ و کدریت آب خام کم باشد.

2 – سختی آب بیشتر از نوع غیر کربناتی باشد (سختی دائم) .

3 – سختی آب متغیر باشد.

4 – حجم آب مصرفی کم باشد.

در شرایط زیر آهک و سودازنی می تواند مطلوبتر باشد:

1 – آب خام حتماً نیاز به صاف کردن ( فیلتراسیون ) داشته باشد.

2 – بیشتر سختی آب از نوع سختی موقت باشد.

3 – حجم آب مورد نیاز و نیز سختی آن زیاد باشد.

تاریخچه رزین های تعویض یونی:

رزین های تعویض یونی ذرات جامدی هستند که می توانند یون های نامطلوب در محلول را با همان مقدار اکی والان از یون مطلوب با بار الکتریکی مشابه جایگزین کنند.

در سال 1850 یک خاکشناس انگلیسی متوجه شد که محلول سولفات آمونیمی که به عنوان کود شیمیایی بکار می رود، در اثر عبور از لایه های ستونی از خاک، آمونیم خود از دست می دهد به گونه ای که در محلول خروجی از ستون خاک، سولفات کلسیم در محلول ظاهر می شود.

این یافته توسط دیگران پیگیری شد و متوجه شدند که سیلیکات آلومنیم موجود در خاک قادر به تعویض یونی می باشد. این نتیجه گیری با تهیه ژل سیلیکات آلومینیم از ترکیب محلول سولفات آلومینیم و سیلیکات سدیم به اثبات رسیده. بنابراین اولین رزین مصنوعی که ساخته شد سیلیکات آلومینیم بود.

به رزین های معدنی، زئولیت می گویند و در طبیعت سنگهایی یافت می شوند که می توانند کار زئولیت های سنتزی را انجام دهند. این مواد، یونهای سختی آور آب (کلسیم و منیزیم) را حذف می کردند و به جای آن یون سدیم آزاد می کردند از این رو به زئولیت های سدیمی مشهور شدند که استفاده از آن در تصفیه آب مزایای زیادی داشت چون احتیاج به استفاده از مواد شیمیایی نبود و اثرات جانبی نداشتند. اما زئولیت های سدیمی دارای محدودیت هایی بودند. این زئولیت ها می توانستند از این رو آب تصفیه شده با زئولیت های سدیمی به همان اندازه آب خام، قلیاییت، سولفات، کلراید و سیلیکات دارند.

واضح است که چنین آبی برای صنایع مطلوب نیست. مثلاً بی کربنات سدیم محلول در آب می تواند مشکلاتی را در مراحل بعدی برای دیگ بخار بوجود آورد. زیرا در اثر حرارت به سود و گاز دی اکسید کربن تبدیل می شود. سود یکی از عوامل مهم در خوردگی موضعی در نیروگاه هاست. گاز دی اکسید کربن موجود در بخار آب در اثر میعان بخار به صورت اسیدکربنیک در می آید که باعث خوردگی لوله های برگشتی می شود که بخار آب خروجی از توربین را به کندانسور (چگالنده) می برند.

یکی دیگر از اشکالات مهم استفاده از زئولیت های سدیمی، عدم کاهش غلظت سیلیس در آب تصفیه شده می باشد که یکی از خطرناک ترین ناخالصی های آب تغذیه دیگ بخار در فشار های زیاد می باشد.

تحقیقات برای رفع عیوب زئولیت های دسیمی ادامه یافت تا آن که در اواسط دهه 1930 در هلند زئولیت هایی ساخته شد که بجای سدیم فعال، هیدروژن فعال داشتند. این زئولیت ها که به تعویض کننده ای کاتیونی هیدروژنی معروف شدند، می توانستند تمام نمک های محلول در آب را به اسید های مربوطه تبدیل کنند. به عنوان مثال بی کربنات های کلسیم و منیزیم به اسید کربیک تبدیل می شوند که اسیدکربنیک تبدیل می شوند که اسید کربنیک به دی اکسید کربن و آب تجزیه می شود.

دی اکسید تولید شده را می توان توسط هوادهی یا هوازدایی از محیط حذف کرد. لذا با این روش قلیاییت بی کربناتی حذف می شود. رزین های کاتیونی هیدروژنی جدید، سیلیس نداشته و علاوه بر این قادرند همزمان هم سختی آب را حذف کنند و هم قلیاییت آب را کاهش دهند.

آب خروجی از تعویض کننده کاتیونی هیدروژنی، اسیدی است و باید خنثی شود. این کار با اضافه کردن قلیا (باز) یا مخلوط کردن خروجی تعویض کننده کاتیونی هیدروژنی با خروجی تعویض کننده سدیمی (زئولیت) امکان پذیر است.

تعویض کننده های کاتیونی هیدروژنی هم دارای محدودیت هایی هستند و هنوز آنیون ها، مثل سولفات، کلراید و سیلیکات حذف نمی شوند.

برای بهبود تکنولوژی تصفیه آب گام های اساسی در سال 1944 برداشته شد که باعث تولید رزین های تعویض یونی آنیونی شد. رزین های کاتیونی هیدروژنی تمام کاتیونهای آب را حذف می کنند و رزین های آنیونی تما آنیونهای آب از جمله سیلیس را حذف می نمایند. در نتیجه می توان با استفاده از هر دو نوع رزین، آب بدون یون تولید کرد. پیشرفت های بعدی که در دهه 1950 حاصل شد منجر به اختراع و تولید رزین های تعویض یونی ضعیف گردید که صرفه جویی قابل توجهی در مصرف مواد شیمیایی مورد نیاز برای احیاء رزین ها را باعث شد.

SOURCE: d'A lelio, G,F., U.s. patent No. 2,366, 007.

صنایع مهندسی برق و بخار

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 25 دی 1388

- بازدید: 2386

یک ترکیب مهم محلول و فراوان سیلیس در آب، دی اکسید سیلیس یا سیلیکا SiO2 است. مقدار سیلیکا در آب های طبیعی حدود 1 الی 100 ppm است. سیلیکا را در آب به صورت کلوئیدی درنظر می گیرند و این بدان است که با مواد جاذب سطحی مانند اکسید منیزم یا هیدورکسید فریک رفتاری چون جذب سطحی مواد کلوئید دارد.

در غلظت های زیاد بیش از 50ppm دیگر قوانین جذب سطحی صادق نیستند و چنین به نظر می رسد که واکنش های شیمیایی منجر به ایجاد رسوب اتفاق می افتد. احتمالا تعادلی بین سیلیکای کلوئیدی و آنیون سیلیکات HSiO3 وجود دارد.

به خاطر چنین پیچیدگی است که پیش بینی شرایطی که تحت آن سیلیکا در اثر تغلیظ آب، محلول باقی می ماند مشکل است. سیلیکا در محیط اسیدی در آب تقریبا نامحلول است ولی در pH قلیایی به مقدار اندکی حل می شود. در مناطق صنعتی ایران، آب مورد مصرف در مناطق تبریز از نظر سیلیس بسیار غنی است.

حذف سیلیکا عموما در رابطه با آب های تغذیه بویلرها مطرح می شود. چون در رابطه با توربین بخار و همچنین نشست سیلیس روی سطوح انتقال بخار، ضرر وجود سیلیکا کاملا مشخص می شود. از این رو کنترل مقدار سیلیس در این فرآیند بسیار مهم است. با پیشرفت تکنولوژی نیروگاه های تولید بخار حد مجاز سیلیس به مرور زمان کمتر شده است. چون برای کاهش هزینه نگهداری نیروگاه بخار مجبورند فشار بخار را هرچه بیشتر افزایش دهند و هرچه فشار بخار افزایش یابد ضرر وجود سیلیکا بیشتر می شود.

رسوب سیلیکا روی توربین باعث پایین آمدن راندمان آن، و رسوب روی سطوح حرارتی، باعث کاهش انتقال حرارت، ایجاد خوردگی، و کم شدن دبی جریان به علت کم شدن سایزینگ لوله های انتقال انرژی و همزمان بالا رفتن نرخ جریان و اثرات زیانبار خاص خود می شود. طبق تحقیقات انجام شده روی سیلیکا نتایج مهمی بدست آمده است که از جمله:

1- غلظت سیلیکای موجود در بخار در مقایسه با نمک های دیگر چون کلروسدیم و هیدروکسید سدیم بسیار زیاد است.

2- سیلیکای موجود در بخار به حدی است که نمی توان تنها پدیده حمل مکانیکی (حمل قطرات مایع در بخار) را عامل آن دانست.

3- مطالعات انجام شده با اسید سیلیسیلیک نشان می دهد که فشار جزئی سیلیکا در دمای بیشتر از 400oF و فشار بیش از 800psi مقدار قابل توجهی است که می تواند منبع قابل توجهی برای وجود SiO2 در بخار باشد.

همچنین مطالعات نشان داده است که حمل سیلیکا توسط یکی از دلایل زیر صورت می گیرد:

1- بد کارکردن بویلر به خاطر ایجاد کف.

2- حمل قطرات مایع توسط بخار.

3- تبخیر سیلیکای محلول در بخار.

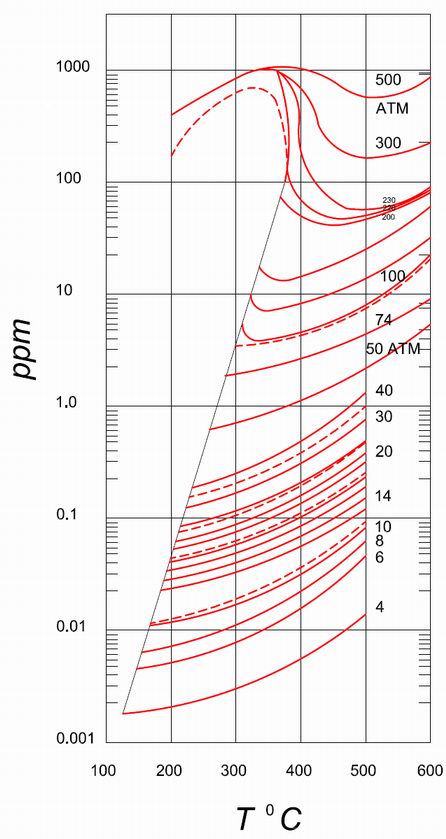

حلالیت سیلیکا در بخار تابعی از دما و فشار در شکل زیر نشان داده شده است.

»توزیع سیلیکا در بخار و آب تغذیه بویلر:

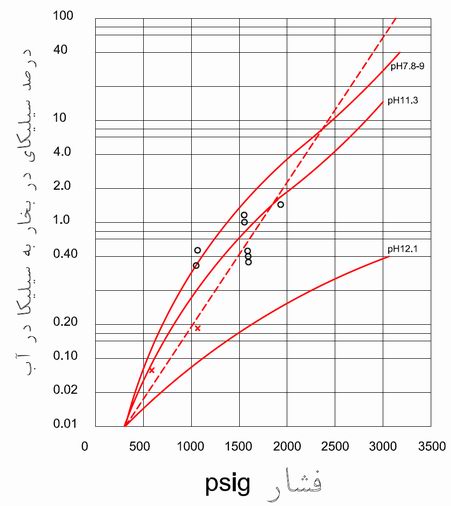

مقدار سیلیکای موجود در بخار آب تابعی از فشار بویلر و غلظت سیلیکا در آب تغذیه بویلر است. نسبت سیلیکای همراه بخار به سیلیکای آب بویلر را نسبت توزیع می گویند. شکل زیر این نسبت را برای بویلرهای با درام در محدوده فشارهای 500-3500 psig و برای pH های مختلف آب بویلر نشان می دهد. نکته جالب در این مورد این است که غلظت سیلیکا در بخار می تواند حتی چند برابر غلظت سیلیکا در آب بویلر باشد.

دیده می شود که غلظت SiO2 در بخار با افزایش فشار و نیز با کاهش pH افزایش می یابد.

همانگونه که نشان داده شده است سیلیکا در بخار داغ حلالیت بیشتری دارد. با کاهش فشار و دما همانگونه که در مورد بخار در اثر انبساط در مسیرهای انتقال اتفاق می افتد، سیلیکا به حالت اشباع رسیده و در نهایت به صورت رسوب ته نشین می گردد.

تنها روش موفق در جلوگیری از ایجاد این رسوب این است که مقدار سیلیکا در بخار را فوق العاده کم کنیم، یعنی در کمتر از 0.02ppm کنترل شود. چنین کنترلی مستلزم پایین نگه داشتن غلظت سیلیکا در آب تغذیه بویلر است (شکل بالا).

اگر بویلر با درام باشد در آن صورت می توان با خارج کردن مقداری از آب بویلر (بلودان) شدت غلیظ شدن سیلیکای آب بویلر را کنترل کرد. اما با افزایش فشار بویلر خارج کردن مقداری از آب بویلر توسط بلودان گران تمام می شود. و از این رو باید مقدار بلودان را در حد معقولی در حدود 5% آب تغذیه بویلر پایین نگه داشت.

جدول زیر محدوده مجاز سیلیکا در آب تغذیه بویلرهای با درام در فشارهای مختلف را نشان می دهد که بر اساس 20 بار تغلیظ است که مترادف با حدود 5% بلودان می باشد. در تحت این شرایط غلظت سیلیکای در بخار کمتر از 0.02ppm است.

این جدول نشان می دهد که در بویلر های با فشار کمتر از 600psig غلظت سیلیکا باید کمتر از 2.5ppm باشد که این مقدار در حدی است که می توان با فرآیند آهک زنی سرد بدان دست یافت. وقتی که فشار بویلر به psig 800-1000 می رسد (بویلر های با فشار متوسط) غلظت سیلیکا باید در محدوده 1 الی 0.3 ppm باشد. که برای دست یابی به چنین غلظتی باید از فرآیند آهک زنی گرم، سیلیس زدا یا تعویض کننده های یونی استفاده کرد. اما اگر فشار از 2000psig بیشتر باشد، غلظت سیلیکا در آب تغذیه باید در حدود 0.005 الی 0.06 ppm باشد که این غلظت فقط با استفاده از تعویض کننده های یونی قابل دسترسی است.

|

||||||||||||||||||||||||||||||

SOURCE: Straub, F.G. "Steam Turbine Blade Deposits" University of Illinois Bulletin. No. 364, June, 0946.

صنایع مهندسی بخار

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 24 دی 1388

- بازدید: 695

دمای کل عبارتست از دمای اشباع به اضافه درجات فوق داغ شدگی.

آنتالپی عبارتست از گرمای موجود در سیال در رابطه با آب و بخار آب. (در کتب قدیمی بجای واژه آنتالپی استفاده از واژه گرمای معمول بود)

سه آنتالپی وجود دارند که عبارتند از:

1- آنتالپی اشباع (برحسب واحد جرم گرمای انگلیسی Btu/lb)، که عبارتست از گرمای موجود در یک پوند آب در دما و فشار اشباع مورد نظر.

(Btu اختصار شده از واژه British thermal unit می باشد)

2- آنتالپی تبخیر (بر حسب Btu/hr)، که عبارتست از گرمای لازم برای تبخیر یک پوند آب در فشار و دمای اشباع معین.

3- آنتالپی بخار اشباع (بر حسب Btu/hr)، که عبارتست از گرمای موجود در یک پوند بخار آب اشباع در دما و فشار مورد نظر.

آنتالپی بخار اشباع، مجموع آنتالپی مایع اشباع و آنتالپی تبخیر است، یا گرمای کل موجود در بخار آب اشباع بر حسب Btu/hr (در سیستم متریک، واحد آنتالپی بر جرم Joules/kg می باشد).

مایع اشباع عبارتست از آب اشباع در دمای اشباع یا جوش.

بخار اشباع عبارتست از بخار آب در دمای جوش.

بهنگام جوشیدن آب در یک ظرف بسته هم آب و هم بخار آب روی آن در وضعیت اشباع قرار دارند. موقعیکه توسط دیگ فاقد بخار داغ کن(superheater) بخار تولید می شود، این بخار اشباع است.

بخار اشباع به این مفهوم است که بخار دارای هیچ آبی نبوده و همچنین فوق داغ نشده باشد (هنوز در دمای جوش قرار دارد).

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 23 دی 1388

- بازدید: 758

در انواع بویلر ها آب در مدار ساده ای همچون مدار زیر در گردش است:

در شکل زیر حداکثر ناخالصی ها در آب دیگ بخار در فشار های مختلف آمده است.

A: اسمز معکوس، B: دو بستر رزین، C: بستر مختلط، D: Powdex

1- بویلر با فشار کم، 2- بویلر باف فشار متوسط، 3- بویلر باف فشار زیاد

سه مشکل عمده ای که به خاطر کیفبت آب بویلر به وجود می آید عبارتند از:

1- مشکل رسوب گرفتگی.

2- مشکل خورندگی.

3- مشکل حمل قطرات آب بویلر توسط بخار.

برای کنترل این سه مشکل سه روش اساسی بشرح ذیل معمول است:

1- تصفیه خارجی: در آب ترمیمی به بویلر و نیز آب کندانسه، ناخالصی هایی چون املاح سختی آور، سیلیکا و گازها را حذف و یا به حداقل کاهش می دهند. به طور کلی در آب تغذیه باید ناخالصی ها به حداقل ممکن (از نظر اقتصادی) کاهش یابد.

2- تصفیه داخلی: با تزریق مواد شیمیایی مناسب به آب تغذیه بویلر و آب بویلر و نیز تصحیحات مکانیکی مشکلات احتمالی را تحت کنترل در می آورند.

3- بلودان: با خارج کردن قسمتی از آب تغلیظ شده بویلر و جانشین کردن آب ترمیمی، شدت تغلیظ شدن ناخالصی های آب بویلر را کنترل می کنند.

البته بدیهی است که این سه روش به ترتیب الویت نوشته شده است. و معمولا همیشه در عمل سه روش بالا لازم به نظر می آید و بالاترین ظریب اطمیمنان را در تصفیه آب مناسب جهت بویلر خواهیم داشت. و در واقع روش های دوم و سوم روش های تکمیلی برای روش اول خواهند بود.

در موردتصفیه خارجی آب بویلر به سه نکته باید توجه کنیم:

1- چون تصفیه آب مصرفی در نیروگاه ها بسیار زیاد است، انتخاب روش های مختلف تصفیه می تواند در هزینه های تصفیه آب کاملا چشوگیر باشد. هرچند که استفاده از رزین های تعویض یونی در تصفیه آب تغذیه بویلر اجتناب ناپذیر است، اما در سال های اخیر استفاده از روش اسمز معکوس به همراه رزین متداول گردیده و نشان داده شده است که کاربرد سیکل ترکیبی اسمز معکوس و رزین می تواند در شرایط حتی اقتصادی تر از رزین به تنهایی باشد. در شکل زیر روش سیکل ترکیبی اسمز معکوس با دو بستر رزین با روش استفاده از سه بستر رزین با شرایط زیر مقایسه شده است.

حجم آب: 2000 m3/d

بازیابی اسمز معکوس: %75

در این مقایسه هزینه های احیای رزین، سرمایه گزاری اولیه، هزینه قشاء، هزینه دفع فاضلاب و نیز هزینه برق مصرفی درنظر گرفته شده است.

توجه داشته باشیم که هم سیستم سه بستر رزین (الف) و هم سیستم اسمز معکوس با دو ستر رزین قادر هستند که آب با کیفیت مطلوب نیروگاه های تا 40 اتمسفر را تولید کنند. دیده می شود که برای آب های شور و نیمه شور استفاده از اسمز معکوس می تواند باعث کاهش چشمگیر هزینه ها شود.

A : تصفیه با سه بستر رزین ، B : اسمز معکوس با دو بستر رزین

2- با توجه به توسعه روش های پیشرفته تصفیه آب، بیشتر ناخالصی های آب تغذیه از بخار آب میعان می شود و نه از آب ترمیمی، بنابراین تصفیه آب میعان شده الزامی است.

3- بخار آب میعان شده (آب برگشتی یا کندانسه) از نظر نوع ناخالصی با آب خام کاملا فرق می کند، از این رو روش تصفیه آن با تصفیه آب خام فرق می کند.

Source:(Betz handbook of industrail water conditioning, Betz laboratories Trevose, Pa., 1951)

منبع: صنایع مهندسی بخار

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 22 دی 1388

- بازدید: 357

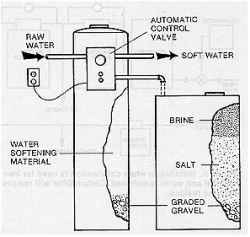

برای سختی زدایی معمولاً از دستگاه های سختی گیر استفاده می شود.

دستگاه شامل یک استوانه فلزی است، که در داخل آن مواد موثر در سختی زدایی (رزین های تبادل یونی) قرار گرفته است. رزینهای مزبور، کلسيم و منيزيم را با سديم تعويض کرده و آب سخت را به آب نرم تبديل مي کنند. رزينهاي دستگاه سختي گير پس از مدت زمان معين اشباع مي شوند و کارايي خود را از دست مي دهند. اگر رزين با محلول کلرو سديم 10% شستشو شود، خاصيت سختي گيري خود را باز مي يابد. غلظتهاي کمتر و يا بيشتر نمک اثر کمتري دارند. استفاده از آبهاي گل آلود و داراي مواد معلق، و همچنين آبهايي که داراي املاح آهن، منگنز، مس و ديگر فلزات سنگين مي باشند، رزينها را فرسوده و آبدهي دستگاه سختگير را کم مي کنند. توصيه مي شود قبل از دستگاه سختي گير، مواد معلق آب، توسط يک فيلتر شني جدا شوند. و براي کاهش املاح فلزات سنگين تدبير لازم گرفته شود.

راه اندازی، بهره برداری و تجدید بار دستگاه سختی زدایی ممکن است دستی، یا با فرمان الکترونیکی، به طور خودکار انجام گیرد.

مواد کاربرد سختی گیرها:

-

کاهش سختی آب های آشامیدنی که طبق استاندارد WHO مقدار سختی را در آبهای مصرفی بر حسب caco3 ، معادل 250 میلی گرم پیشنهاد شده است.

-

حذف سختی آب دیگ های بخار.

-

حذف یا کاهش سختی آب در سیستم گرمایش و سرمایش.

-

حذف یا کاهش سختی آب در صنایع نساجی و رنگرزی و....

مشخصات فنی سختی گیر:

- مخزن دستگاه سختی گیر ساخته شده از ورق کربن استیل مطابق استاندارد با دریچه آدم رو.

- سیستم های پخش کننده و جمع آوری آب همراه با نازلهای مخصوص.

- لوله کشی از جنس گالوانیزه PVC يا پلی اتیلن.

- يك لايه شن سيليسي دانه بندي شده.

- مخزن نمک از جنس پلی اتیلن، فلزی یا بتنی.

- کنترلر به صورت: دستی، نیمه اتوماتیک، تمام اتوماتیک.

روش احياء سختيگير با شير چند راهه:

-

اهرم (دسته) شير را به مدت 20-10 دقيقه روي شماه 1 بگذاريد تا عمل شستشو معکوس انجام شود. بدين ترتيب مواد معلق از بستر رزين زدوده مي شوند و فشردگي بستر کاهش مي يابد.

-

شير منبع نمک را باز کنيد. سپس اهرم را به مدت 25 الي 45 دقيقه در موقعيت شماره 2 قرار دهيد. تا رزين دستگاه سختي گير با محلول نمک شستشو شود.

-

شير منبع نمک را ببنديد. اهرم را در موقعيت 2 نگهداريد تا رزين با آب تميز شستشو شود.

-

جهت بهره برداري از دستگاه تصفيه، اهرم شير را به موقعيت 3 منتقل نماييد.

-

منبع آب نمک را براي احياء دوره بعد آماده نماييد. براي اين منظور، کمبود نمک آن را جبران و مخزن را از آب سختي گرفته شده پر کنيد

::: مشخصات عمومی و فنی سختی گیر :::

-

هر ستون سختی گیر شامل شیر سولووالو (نیمه اتوماتیک) 1 اینچ، شیر ورودی و خروجی آب و شیرهای هوای گیری و گیج فشار 6–0 بار می باشد.

-

بدنه ستون از ورق کربن استیل به ضخامت 5 میلیمتر و عدسی های سر و ته به ضخامت 6 میلیمتر ساخته خواهد شد.

-

سطح داخلی هر ستون به طور کامل با دو دست رنگ اپوکسی، و سطح خارجی با رنگ ضدزنگ و رنگ روغن مناسب پوشش داده خواهد شد.

-

دستگاه مجهز به استرونید های آب پخش کن و آب جمع کن از جنس پلی اتیلن می باشد.

-

رزین اصل آلمان یا فرانسه به صورت آکبند، در کسیه های 25 لیتری. جهت ایجاد بستر شنی مناسب، سیلیس دانه بندی ضد اسید در نظر گرفته می شود.

Water Softener System

Calcium and magnesium cause hard water, and high levels can precipitate and clog pipes. The best way to

soften water in household water systems is to use a water softener unit connected into the water supply line. You may want to consider installing a separate faucet for un-softened water for drinking and cooking. Water softening units also remove iron.

Water Softener General Description

The most common way to soften household water is to use a cation-exchange water softener. Softeners may also be safely used to remove up to about 5 milligrams per liter of dissolved iron if the water softener is rated for that amount of iron removal.

Water Softeners are automatic, semi-automatic, or manual. Each type is available in several sizes and is rated on the amount of hardness it can remove before regeneration is necessary.

Water Softener System Limitations

Using a softener to remove iron in naturally soft water is not advised; a green-sand filter is a better method.

Maintenance

When the resin is filled to capacity, it must be recharged. Fully automatic softeners regenerate on a preset schedule and return to service automatically. Regeneration is usually started by a time clock; some units are started by water use meters or hardness detectors. TheHomeDepot

Semi-automatic softeners have automatic controls for everything except for the start of regeneration. Manual units require manual operation of one or more valves to control backwashing, brining and rinsing.

In many areas, there are companies that provide a water softening service. For a monthly fee the company installs a softener unit and replaces It periodicallywith a freshly charged unit.

lمنبع: صنایع مهندسی بخار و purehomewater

جدید ترین اخبار

- بیخبری اصناف از پروژه سرویس رایگان کولرها

- اگر سیستم تهویه مطبوع متفاوتی اختراع کنید ۳ میلیون دلار جایزه خواهید گرفت

- نیاز ۱.۷ میلیون لیتر نفت سفید برای سیستم گرمایشی مدارس لرستان

- تریلر حامل 219 دستگاه چیلر جذبی قاچاق به ارزش 10 میلیارد ریال در شهرستان ارسنجان توقیف شد.

- سرعت رشد انرژی های نو برای عبور از بحران گرمایش زمین کافی نیست

- نمایشگاه تأسیسات سرمایش و گرمایش در شیراز

- گرمایش زمین گیاهان را قدبلندتر کرده است

- سهم اندک راهآهن در افزایش آلودگی هوا

- کاشت برنج مقصر دیگر گرمایش زمین می باشد

- کاهش تولید برق از از ظرفیت 12 هزار مگاواتی نیروگاه های برقابی به 7 هزار مگاوات

- تعویض یک میلیون کولر گازی غیر استاندارد

- تأثیر گرمایش زمین بر تکامل انسان

- خرید پکیج دیواری

- همراه جدید زغالسنگ در گرمایش زمین

- با 4 ایده فن آورانه در مصرف برق صرفه جویی کنید

- برنامه قطعی برق در منازل و مناطق مختلف کرمان به پایان رسید

- افزایش احتمال تب کریمه کنگو به دلیل فصل گرما/ ذبح دام در منازل غیربهداشتی است

- راه اندازي سيستم سرمايش ترمينال حجاج فرودگاه تبريز

- خود را برای پنج سال گرمتر از گرم آماده کنید!

- تهران همچنان بر مدار گرما

- چیلرهای جذبی قاچاق به مقصد نرسید

- مهندسان نقش اصلی در بهبود کیفیت ساختوساز دارند

- گرمایش زمین خطری برای زیرساختهای اینترنت در جهان

- بازدید فرماندار شهرستان آشتیان از تاسیسات آب و فاضلاب این شهر

- ۲۰ هزار مگاوات برق برای خنک شدن ایرانیان

- در گرمای زمین خواهیم سوخت

- کنفرانس بین المللی نقش مهندسی مکانیک در ساخت و ساز شهری

- حل معمای ۴۰ ساله: فضانوردان آپولو موجب گرمایش ناگهانی ماه شدهاند

- حضور اروپاییها در کنفرانس نقش مهندسی مکانیک در ساختوساز شهری

- ۲۰ هزار مگاوات برق برای خنک شدن ایرانیان

حاضرین در سایت

ما 24 مهمان و بدون عضو آنلاین داریم

جدیدترین مقالات

ورود به سایت

جدید ترین اخبار مرتبط

- بیخبری اصناف از پروژه سرویس رایگان کولرها

- اگر سیستم تهویه مطبوع متفاوتی اختراع کنید ۳ میلیون دلار جایزه خواهید گرفت

- نیاز ۱.۷ میلیون لیتر نفت سفید برای سیستم گرمایشی مدارس لرستان

- تریلر حامل 219 دستگاه چیلر جذبی قاچاق به ارزش 10 میلیارد ریال در شهرستان ارسنجان توقیف شد.

- سرعت رشد انرژی های نو برای عبور از بحران گرمایش زمین کافی نیست

- نمایشگاه تأسیسات سرمایش و گرمایش در شیراز

- گرمایش زمین گیاهان را قدبلندتر کرده است

- سهم اندک راهآهن در افزایش آلودگی هوا