دوره های آموزشی

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 21 دی 1388

- بازدید: 332

روشهاي مختلفي براي پياده كردن سيستم تزريق متمركز كلرين، مورد بررسي قرار گرفته است و از ميان آنها دو روش استفاده از نازل ثابت و مانيفلد متحرك مناسب تر تشخيص داده شده اند. اين روشها هنوز در حد آزمايشگاهي تست شده اند و چنانچه بتوانند در نيروگاه استفاده شوند ضمن افزايش ضريب عملكرد كندانسور مصرف كلرين در نيروگاه را نيز كاهش خواهند داد. روشهاي ديگري كه مورد مطالعه قرار گرفته اند شامل استفاده از پره هاي هادي، جت هاي آب و لوله هاي جداگانه تزريق كلرين بوده اند ولي همانطور كه بيان شد روش نازل ثابت و مانفيلد متحرك و در مرحله بعد پره هاي هادي (Guide Vanes) بعنوان مناسب ترين روشها تشخيص داده شدند. البته سيستم مانيفلد متحرك در مرحله آزمايش بهترين جواب را داده است. ولي اين سيستم با توجه به مكانيزم عملكرد آن ممكن است در هنگام كار بر اثر خرابي سيستم هاي جانبي از مدار خارج شده و قابليت اتكاء و در مدار بودن كندانسور (reliability) را كاهش دهد. در صورتيكه سيستم نازل ثابت مكانيزم هاي كنترلي جانبي ندارد و همواره با اطمينان بيشتري عمل خواهد كرد. البته عملكرد آن تحت تأثير رفتارهاي هيدروليكي Waterbox كندانسور و رقيق شدن كلرين در اين قسمت خواهد بود. با توجه به مطالعات انجام شده، EPRI تصميم دارد پروژه هاي ديگري را جهت بهينه كردن مصرف كلرين با استفاده از مبدلهاي حرارتي كوچك آزمايشگاهي انجام داده و در نهايت ضمن استفاده از روش نازل ثابت در مقياسي واقعي، كاهش ميزان مصرف كلرين را در يك نيروگاه بطور عملي نشان دهد.

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 20 دی 1388

- بازدید: 624

آب سخت آبی است که حاوی نمك هاي معدني از قبيل ترکیبات کربناتهای هیدروژنی، کلسیم، منیزیم و ... است. سختی آب بر دو نوع است: دایمی و موقت.

تغییرات سختی آب بر حسب آنکه آب در موقع نفوذ در زمین از قشرهای آهکی و منیزیمی و گچی گذشته و یا نگذشته باشد، کم یا زیاد میشود. آبهای نواحی آهکی، سختی زیادتری تا آبهای نواحی گرانیتی و یا شنی دارند. سختی آب در عرض سال هم ممکن است تغییر نماید. معمولاً سختی آبها در فصل باران کم و در فصل خشکی زیاد میشود.

مضرات آب سخت:

آب سخت برای مصرف در کارخانجات مناسب نیست. از مضرات آن ایجاد قشر آهکی بر روی جداره دیگ و خوردگی آن می شود.

سختي آب، عامل تشکيل رسوب در ديگهاي بخار، مبدلهاي حرارتي، برجهاي خنک کننده و سيستمهاي سرد کننده مي باشد. اگر آب سخت براي شستشو به کار رود، صابون هدر مي رود. در صنايع نساجي و رنگرزي کيفيت رنگ افت مي کند. انحلال سود سوز آور در آب، منيزيم را به صورت هيدروکسيد منيزيم رسوب مي دهد. سختي بيش از حد باعث سوء هاضمه و بروز بيماريهاي کليوي مي شود.

جهت رفع سختی آب، تعداد زیادی مواد شیمیایی موجود است، که دارای کربنات سدیم هستند. این مواد را قبل از ورود آب، به دیگ ها اضافه می کنند. که باعث گرفتن سختی آب می شود. و یا در دیگ بر اثر افزودن این مواد، آهک و گچ را رسوب میدهند (باعث شناور شدن رسوب در آب دیگ می شود) و دیگر این رسوب، محکم به جدار دیگ نمیچسبد بطوری که میتوان آنرا به آسانی پاک نمود.

البته به یاد داشته باشید جهت خروج این رسوبات معلق شده در دیگ باید طبق یک برنامه زمان بندی شده و منظم اقداماتی از جمله زیرآب زدن به صورت مداوم تکرار شود.

سختی زدایی

برای برطرف کردن سختی موقت آب، با جوشاندن آن کربنات های هیدروژن محلول، به کلسیم نامحلول تبدیل شده و تشکیل رسوب میدهند. این رسوب در مناطق دارای آب سخت، درون دیگ ها دیده میشود. سختی دایمی آب را میتوان با کمک نرم کنندههای تبادل کننده یون، مانند پرموتیت برطرف کرد. آبی که در طبیعت وجود دارد تقریباً همیشه ناخالص میباشد. زیرا اغلب دارای گچ، آهک، نمک طعام، ترکیبات منیزیم، آهن، اکسیژن و ازت، انیدرید کربنیک، ترکیبات آلی و غیره است، مقدار این ناخالصی ها در آبهای مناطق مختلف متفاوت است.

یکی از اجسام گیرنده سختی آب تری ناتریم فسفات Na3PO میباشد، که با اسم آلبرت تری بکار میرود. یون کلسیم موجود در آب بر اثر ناتریم فسفات تبدیل به تری کلسیم فسفات PO42Ca3 میگردد و رسوب مینماید.

بر اثر پختن بیکربنات، کلسیم آب تبدیل به کربنات میشود و رسوب مینماید، (Ca3H2Ca → CO3Ca + CO2 + H2O) و بی کربنات کلسیم آب، بر اثر کربنات سدیم، گچ و بیکربنات کلسیم، به کربنات کلسیم تبدیل میشود و رسوب میگردد:

Ca3H2Ca + CO3Na2 → CO3Ca + 2CO3HNa

SO4Ca + CO3Na2 → CO3Ca + SO4Na2

اخیرا به مقدار زیاد از رزین ها که قادرند تعویض یون کنند، برای رفع سختی آب استفاده میکنند. رزین لواتیت در آلمان و آمبرلیت و دووکس در آمریکا استعمال میگردد.

درجه سختی آب:

درجه سختی آب را از روی مقدار کلسیم و منیزیم موجود در آن تعیین میکنند.

در آلمان اگر آبی ده میلی گرم CaO در یک لیتر داشته باشد میگویند درجه سختی آب یک است.

در فرانسه اگر آبی در یک لیتر ده میلی گرم کربنات کلسیم یا همسنگ آن کربنات منیزیم داشته باشد میگویند که یک درجه سختی دارد.

در انگلستان اگر آبی ده میلی گرم کربنات کلسیم و یا همسنگ آن کربنات منیزیم در ۰.۷ لیتر داشته باشد یک درجه سختی دارد.

برای تعیین سریع سختی آب، کارخانه شیمیایی واقع در آلمان قرصهایی ساخته است. در یک لوله آزمایش مخصوص و مدرج، آب مورد آزمایش را تا خط نشان لوله پر مینمایند، و به وسیله معرفی که همراه بسته قرصهاست رنگ این آب را قرمز میکنند و آگاه آنقدر از این قرصها در آن می اندازند تا رنگ آب سبز گردد. شماره قرصهای ریخته شده در لوله آزمایش برابر درجه سختی آب میباشد. دقت این روش تا نیم درجه است. در ایران معمولا از کیت های خاصی استفاده می شود.

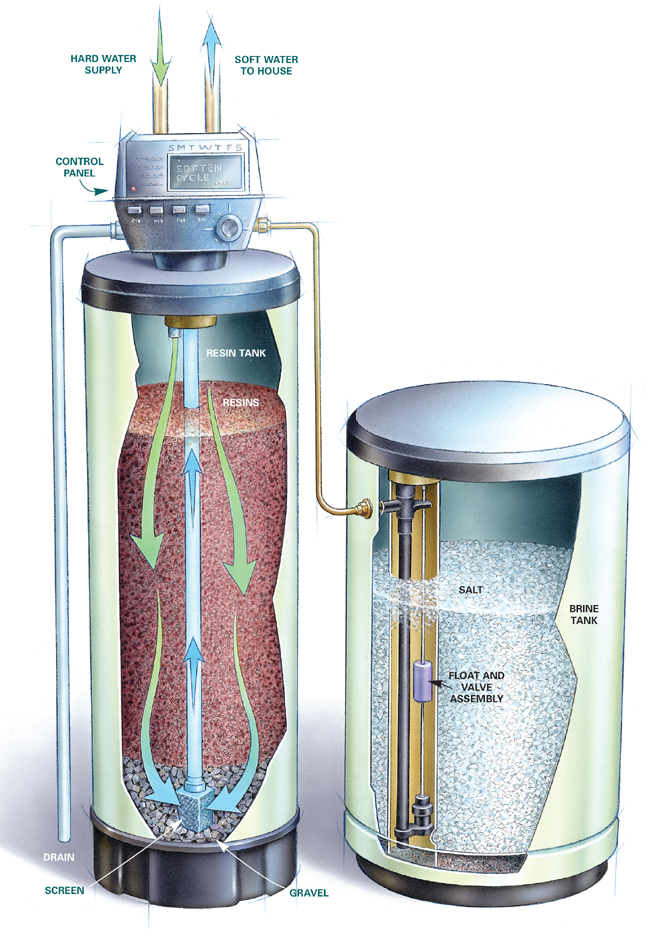

سختي گير:

سختي گيري براي جدا كردن دو عنصر كلسيم و منيزيم بكار ميرود. اگر اين دو عنصر از آب جدا نشوند، همان اتفاقي در ديگ بخار ميافتد كه در كتري رخ ميدهد. در واقع رسوبات، سطح بين لوله هاي آتش خوار با آب را كاهش مي دهد و انرژي بيشتري براي توليد ميزان معيني فشار مصرف ميشود. همچنين پاكسازي اين لوله ها علاوه بر هزينه بر بودن خط توليد را نيز متوقف ميكند.

اين بخش از دو مخزن تشكيل ميشود، مخزن اول شامل بافت رزين سه بعدي بوده كه با منيزيم تركيب شده RMg بوجود ميآورد در نتيجه سختي آب از بين ميرود ولي نميتوان آن را به فاضلاب هدايت كرد. چون رزين از دست خواهد رفت. سپس مخزن دوم به عنوان مخزن احيا استفاده مي شود. در اين مخزن آب نمك وجود دارد. واكنشهاي به صورت زير انجام ميشود. (واکنش زير، با تركيب رزين و منيزيم انجام مي گیرد).

واكنش اول : MgSo4 + R ---> RMg + So4

واكنش دوم : NaCl + RMg + So4 ---> RNa + MgCl2

اكنون آب وارد مخزن نمک شده، و RNa مجددا با سولفات منيزيم تر كيب شده و توليد RMg مينمايد. كه با انجام چرخهایي اين واكنش ها، رزين مجددا احيا شده و از چرخه احیا خارج ميشود.

اكنون سختي آب گرفته شده. ولي براي وارد شدن به داخل ديگ باز مشکلاتی وجود دارد.

لازم به ذکر است همان گونه که بیان شد، دستگاه سختی گیر تنها قادر به جداسازی دو عنصر مضر کلسیم و منیزم است. جهت جداسازی دیگر عنصرها از آب دیگ بخار و تاسیسات، تدابیر دیگری باید در نظر گرفت.

لازم به یادآوری می باشد، در زمان تولید در کارخانه و کارکرد مداوم دیگ بخار، ممکن است بیش از ظرفیت سختی گیر آب مصرفی از آنها عبور کند، که مسلما تمامی املاح کلسیم و فسفر به قطع فیلتر و جداسازی نمی شود. در این صورت تدبیر ثمر بخش موادی است که املاح منیزم و کلسیمی که فیلتر نمی شوند را، در آب جوش به هنگام کار دائم دیگ بخار به صورت غیر قابل رسوب در می آورد، و مانع چسبیدن آنها به سطح فلز مخزن آب، روی لوله ها و کوره می شود. که با قیمت بسیار ارزانی در دسترس می باشند. و با اضافه نمودن آنها به آب مصرفی دیگ بخار و درین های (زیرآب زنی) مرتب طبق آزمایش های لازم آب ورودی دیگ، این املاح معلق و نچسب به هرز آب فرستاده می شود.

شهرهای با آب سخت:

اکثر شهر های ایران و البته شهر های قم، زاهدان، دلیجان، ساوه، سمنان و... از شهرهایی هستند که آب آنها از سختی بالایی برخوردار است. بدیهی است که، رفع سختی آب از وظایف بسیار مهم اپراتور در طول نگهداری روزانه و شیفت کاری است، و به جهت جلوگیری از صدمات مخرب و گاهی غیر قابل جبران و مصیبت بار بعدی که در مدت کوتاهی به سیستم تاسیسات وارد می گردد تدبیر لازم با هزینه ای بسیار اندک در قبال تاسیساتی حرارتی که به قطع قسمتی حیاتی برای تولید مداوم و مستمر است، اتخاذ گردد. اما لازم است که سختی آب در تمامی کارخانه جات سراسر کشور به صورت دوره ای و تحت نظارت متخصصان این بخش کنترل گردد. تا از بروز هزینه های هنگفت در آینده ای بسیار نزدیک جلوگیری شود.

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 19 دی 1388

- بازدید: 499

عمل تصفیه آب تغذیه دیگ بخار با توجه به نوع دیگ، فشار کاری، فرآیند کاری و نوع محصول سیستم می تواند شامل سختی گیری (دیگهای بخار فایر تیوپ فشار پایین و متوسط) و یا حذف کلیه املاح (نمک زدایی در دیگ های واتر تیوپ فشار بالا، شامل نیروگاه ها و صنایع قند و شکر و ...) باشد.

با توجه به اینکه عمده مطالب این سایت در مورد دیگ های بخار فایر تیوپ می باشد، لذا کلیات روش سختی گیری به اختصار بیان می شود. یادآور می گردد که همواره منتظر نظرات و راهنمایی ها و مقالات متخصصین دیگ های بخار و صنایع وابسته هستیم.

کیفیت آب تغذیه دیگ بخار در هر شرایطی از دو نظر مقدار املاح مضر (رسوبات) و مقدار گازهای محلول در آب باید کنترل و در صورت لزوم بهینه سازی گردد.

گازهای محلول در آب شامل اکسیژن و دی اکسید کربن می توانند با فلز ترکیب شده و اکسید آهن نامحلول تولید کنند. که در نهایت منجر به ایجاد خوردگی بر روی فلز و از کار افتادگی قطعه تحت فشار خواهد شد.

هیدروژن نیز با کربن فولاد ترکیب شده و در شرایط اسیدی باعث شکنندگی و از هم پاشیدگی فولاد (شکنندگی هیدروژنی) خواهد شد.

جهت حذف این گازها می توان از دو روش 1- تزریق مواد شیمیایی کمکی و یا 2- هوازدایی فیزیکی (دی اریتور)، استفاده نمود، که جهت حصول به نتایج مطمئن تر استفاده از هردو روش به عنوان مکمل پیشنهاد می گردد.

جهت حذف سختی های موقت، شامل بی کربناتهای کلسیم و منیزیم می توان از نرم کننده های آهکی استفاده کرد.

جهت حذف سختی گیرهای دائم (قلیایی و غیر قلیایی ها) از نرم کننده های آهکی – کاستکی استفاده نمود. این روش غالبا به عنوان اولین مرحله سختی گیری و قبل از سختی گیرهای تبادل یونی قابل استفاده می باشد. و جهت کاهش بار وارده بر روی رزینها قابل استفاده است.

سختی گیرهای رزینی که بر اساس تبادل یونها کار می کنند. در حال حاضر از نظر بازده کاری و صرفه اقتصادی پرمصرف ترین نوع سختی گیر هستند.

در روش تبادل یونی، یونهای ناخالص آب از طریق انتقال آنها به یک ماده جاهد واسط، موسوم به تبادل کننده های یونی، حذف می شوند. به این صورت که در ازای جذب آنها به میزان معال از ساختار ماده تبادل کننده یون، ذرات ذخیره شده غیر مضر نیز جدا می شوند.

تبادل کننده های بنا به ساختار از ظرفیت محدودی جهت نگهداری از یونها برخوردارند. از این رو هرگاه این ظرفیت تبادل به علت اشباع توسط یونهای نامطلوب کاهش یابد، لازم است ماده تبادل کننده طی یک فرآیند شیمیایی به نحوی احیاء گردد. که یونهای مضر از روی ماده تبادل کننده ششتشو شده و یونهای مفید لازم جایگزین شود.

روشهای تبادل یونی، گستردگی فراوانی دارند، و حتی قادرند کلیه املاح محلول در آب را حذف نمایند (نمک زدایی). با توجه به اینکه ناخالصی ها در آب تفکیک شده و یون های مثبت (کاتیونها)، و یونهای منفی (آنیونها)، را ایجاد می کنند، تبادل کننده های یونی به طور کلی به دو دسته تبادل کننده های کاتیونی و تبادل کننده های آنیونی تقسیم می شوند.

از آنجا که در دیگهای بخار لوله دودی فشار پایین و متوسط، عموما حذف املاح کلسیم Ca2+ و منیزیم Mg2++ که در داخل دیگ ایجاد رسوب می کنند مدنظر می باشد، لذا بیشتر از سختی گیرهای تبادل یونی کاتیونی با چرخه سدیمی استفاه می شود.

در این سیستم آب خام در تماس با ماده تبادل کننده، کاتیونهای خود را با سدیم موجود بر روی زئولیت (رزین) تعویض می نماید.

Ca2+ + Na2R --> CaR + 2Na+

Mg2++ + Na2R --> MgR + 2Na+

|

ماده تبادل کننده (رزین) دارای انتخاب پذیری وابسته به غلظت می باشد. بطوریکه در، |

Na+بهCa2+ 1000ppm |

ترجیح دارد. |

تبادل یونی (رزینی) کاتیونی شامل چهار مرحله: 1- بهره برداری، 2- شتشوی معکوس، 3- احیاء و 4- شستشو، می باشد.

دوره احیاء به شدت جریان آب (دبی)، سختی آب خام و میزان نمک مصرف شده برای احیاء بستگی دارد.

ظرفیت رزین به افزایش ماده احیاء کننده (آب نمک) افزایش می یابد، ولی این افزایش لزوما متناسب برای دستیابی به تاثیر بهینه غلظت آب نمک بین 10-30 درصد مطلوب خواهد بود.

| CaCl2 | R Ca | ||

| + 2NaCl --> Na2R + | |||

| MgCl2 | R Mg |

همانطورکه گفه شد، یک سختی گیر تبادل یونی کاتیونی می تواند املاح مسبب سختی را از 0 تا 20 ppm کاهش دهد.

|

چنانچه لازم باشد آب باخلوص بیشتری بدست آورده شود وکلیه مواد محلول ازقبیل سدیم، سیلیکا، قلیائیت و یونهای معدنی |

Cl-، So42- ، No3- |

حذف گردند و لازم است آب نمک زدایی گردد.

نمک زدایی، تا تولید آب بدون املاح عبارت است از: حذف دقیق کلیه نمکهای معدنی به وسیله فرآیند تبادل یونی. در این فرآیند رزین کاتیونی (اسیدقوی) با چرخه هیدروژن، تمام نمکهای محلول در آب را به اسید مربوطه تبدیل می کند و رزین آنیونی (بازی قوی) با چرخه هیدروکسید، آنها را، حذف می کند.

هزینه این روش در مقایسه با روش تبخیر و تقطیر کمتر می باشد. جهت نمک زدایی امروزه می توان از روش اسمز معکوس استفاده کرد.

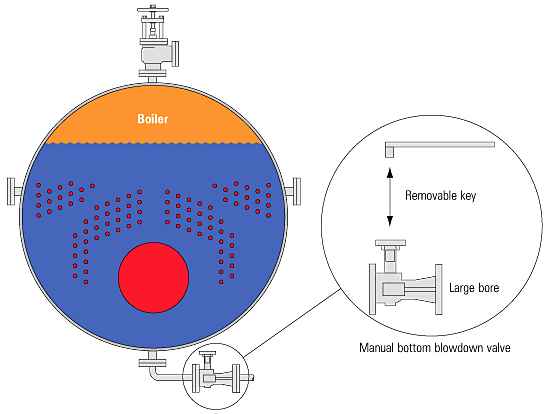

Suspended solids can be kept in suspension as long as the boiler water is agitated, but as soon as the agitation stops, they will fall to the bottom of the boiler. If they are not removed, they will accumulate and, given time, will inhibit heat transfer from the boiler fire tubes, which will overheat and may even fail.

The recommended method of removing this sludge is via short, sharp blasts using a relatively large valve at the bottom of the boiler. The objective is to allow the sludge time to redistribute itself so that more can be removed on the next blowdown.

For this reason, a single four-second blowdown every eight hours is much more effective than one, twelve-second blowdown in the first eight hour shift period, and then nothing for the rest of the day.

Blowdown water will either pass into a brick-lined blowdown pit encased below ground, or a metal blowdown vessel situated above ground. The size of the vessel is determined by the flowrate of blowdown water and flash steam that enters the vessel when the blowdown valve is opened.

The major influences on blowdown rate are:

The size of the blowdown line.

The length of the blowdown line between the boiler and the blowdown vessel.

منبع: صنایع مهندسی بخار و spiraxsarco

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 17 دی 1388

- بازدید: 9178

در ارسال قبل ، مطالبي در رابطه با انواع شيرهاي كنترل باستحضار خوانندگان محترم رسيد . مقاله حاضر به نكاتي در رابطه با عوامل موثر در انتخاب قطر شيرهاي كنترل مي پردازد. ميزان گذر سيال (آب . روغن . بخار و ...) با استفاده از ميزان بار سرمائي و يا گرمائي تجهيزات و مصرف كننده ها و روابط موجود در تبديل انرژي مشخص شده و شير كنترل مناسب جهت كنترل ميزان گذر جريان انتخاب مي گردد.

از آنجايي كه شير به تنهايي، جزئي از سيستم كامل كنترل ميباشد، به منظور اندازه گذاري و انتخاب درست شير و ديگر اجزاء مربوطه بايد از عوامل موثر در اين امر اطلاع داشت. از پارامترهاي مورد استفاده درسيستم هاي كنترل جريان ، باختصار مي توان از موارد زير نام برد:

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 06 دی 1388

- بازدید: 872

اكثرتجهيزات ومصرف كنندههاي بخارو يا آب، به منظور كنترل دماي محصولات و يا سيال مدار ثانويه نيازمند به استفاده از شيرهاي كنترل مي باشند تا با ايجاد افت فشار متناسب و محدود كردن گذرگاه جريان , باعث تغيير دبي به ميزان دلخواه گردند.شيرهاي كنترل، در سيستمهاي تهويه مطبوع نيز كاربرد وسيعي دارند تا به كمك آنها بتوان دماي ثابتي را در فضاهاي تهويه شده، فراهم نمود. در صورت عدم نصب اين شيرها، تغييرات زياد دما، اتلاف سوخت و انرژي رخ داده و حتي در بعضي موارد منجر به صدمه به سيستم و از كارافتادن تجهيزات خواهد شد.بطور خلاصه علل استفاده از شيرهاي كنترل را مي توان بدين ترتيب عنوان نمود:

ثابت نگاه داشتن دما , فشار و يا ميزان جريان يكنواختبسته به نوع كاربرد و در نتيجه صرفه جويي اقتصادي , افزايش كيفيت توليدات , صرفه جويي در نيروي انساني , كنترل مناسب و ايجاد شرايط آسايش در سيستمهاي تهويه مطبوع , تامين ايمني جاني و مالي , افزايش نرخ توليد ,…

انواع شيرهاي كنترل دما:

شركت Spirax Sarcoبا استفاده از تواناييهاي خود، طيف گستردهاي از انواع شيرهاي كنترل را مطابق با استانداردهاي جهاني طراحي و توليد مي نمايد كه هر يك با توجه به محل استفاده و احتياجات سيستم , انتخاب و مورد استفاده قرار مي گيرند.

جدید ترین اخبار

- بیخبری اصناف از پروژه سرویس رایگان کولرها

- اگر سیستم تهویه مطبوع متفاوتی اختراع کنید ۳ میلیون دلار جایزه خواهید گرفت

- نیاز ۱.۷ میلیون لیتر نفت سفید برای سیستم گرمایشی مدارس لرستان

- تریلر حامل 219 دستگاه چیلر جذبی قاچاق به ارزش 10 میلیارد ریال در شهرستان ارسنجان توقیف شد.

- سرعت رشد انرژی های نو برای عبور از بحران گرمایش زمین کافی نیست

- نمایشگاه تأسیسات سرمایش و گرمایش در شیراز

- گرمایش زمین گیاهان را قدبلندتر کرده است

- سهم اندک راهآهن در افزایش آلودگی هوا

- کاشت برنج مقصر دیگر گرمایش زمین می باشد

- کاهش تولید برق از از ظرفیت 12 هزار مگاواتی نیروگاه های برقابی به 7 هزار مگاوات

- تعویض یک میلیون کولر گازی غیر استاندارد

- تأثیر گرمایش زمین بر تکامل انسان

- خرید پکیج دیواری

- همراه جدید زغالسنگ در گرمایش زمین

- با 4 ایده فن آورانه در مصرف برق صرفه جویی کنید

- برنامه قطعی برق در منازل و مناطق مختلف کرمان به پایان رسید

- افزایش احتمال تب کریمه کنگو به دلیل فصل گرما/ ذبح دام در منازل غیربهداشتی است

- راه اندازي سيستم سرمايش ترمينال حجاج فرودگاه تبريز

- خود را برای پنج سال گرمتر از گرم آماده کنید!

- تهران همچنان بر مدار گرما

- چیلرهای جذبی قاچاق به مقصد نرسید

- مهندسان نقش اصلی در بهبود کیفیت ساختوساز دارند

- گرمایش زمین خطری برای زیرساختهای اینترنت در جهان

- بازدید فرماندار شهرستان آشتیان از تاسیسات آب و فاضلاب این شهر

- ۲۰ هزار مگاوات برق برای خنک شدن ایرانیان

- در گرمای زمین خواهیم سوخت

- کنفرانس بین المللی نقش مهندسی مکانیک در ساخت و ساز شهری

- حل معمای ۴۰ ساله: فضانوردان آپولو موجب گرمایش ناگهانی ماه شدهاند

- حضور اروپاییها در کنفرانس نقش مهندسی مکانیک در ساختوساز شهری

- ۲۰ هزار مگاوات برق برای خنک شدن ایرانیان

حاضرین در سایت

ما 37 مهمان و بدون عضو آنلاین داریم

جدیدترین مقالات

ورود به سایت

جدید ترین اخبار مرتبط

- بیخبری اصناف از پروژه سرویس رایگان کولرها

- اگر سیستم تهویه مطبوع متفاوتی اختراع کنید ۳ میلیون دلار جایزه خواهید گرفت

- نیاز ۱.۷ میلیون لیتر نفت سفید برای سیستم گرمایشی مدارس لرستان

- تریلر حامل 219 دستگاه چیلر جذبی قاچاق به ارزش 10 میلیارد ریال در شهرستان ارسنجان توقیف شد.

- سرعت رشد انرژی های نو برای عبور از بحران گرمایش زمین کافی نیست

- نمایشگاه تأسیسات سرمایش و گرمایش در شیراز

- گرمایش زمین گیاهان را قدبلندتر کرده است

- سهم اندک راهآهن در افزایش آلودگی هوا