دوره های آموزشی

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 05 دی 1388

- بازدید: 858

در سالهاي گذشته، سازندگان پمپهاي كندانس الكتريكي، با استفاده از يك اريفيس نصب شده در خروجي پمپ، دبي دقيق و فشار مورد نظر را تامين مينمودند. در سالهاي اخير، سازندگان پمپها نصب اين قطعه را متوقف كرده و فقط در دفترچه راهنماي نصب پمپها، به مشتري اطلاعات لازم جهت نصب اريفيس را ميدهند كه معمولاً بندرت به دست تيم مجري طرح ها ميرسد و در خروجي پمپها تنها يك شير قطع و وصل و شير يكطرفه نصب مي گردد.

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 04 دی 1388

- بازدید: 2632

از آنجايي كه ديگهاي بخار از نوع Shell & Tubeبا حداكثر ظرفيت 27000kg/hrتوليد ميشوند، در بارهاي بيشتر و يا در صورت استفاده از ديگهاي ذخيره كه تعداد ديگها افزايش مييابد، با اتصال موازي آنها به به ميزان دلخواه توليد بخار دست يافته مي شود كه در اين رابطه طراحي و اتصال مناسب كلكتورهاي بخار از اهميت بالائي برخوردار مي باشد. اولين روشي كه شايد زياد هم استفاده مي گردد اتصال متناوب ديگ ها به يكديگر و خروج بخار از يك سر كلكتور مي باشد . شكل 1 نشان دهنده اتصال معمولي و نادرست چهار ديگ بخار به يكديگر ميباشد.

شكل شماره 1 : اتصال معمولي چهار ديگ بخار – نا صحيح

با توجه به شكل 1، ديده ميشود كه در صورت كاركرد ديگها با فشار يكسان كه غالبا نيز اينچنين است, بمنظور جريان يافتن بخار از طرف ديگ شماره 3 بطرف خروجي سايت، فشار نقطه A بايد كمتر از فشار در نقطه Bباشد و بنابراين افت فشار بين ديگر شماره 4 و نقطه Aبايد بيشتر از افت فشار ديگ شماره 3 تا نقطه Aباشد.

با توجه به اين نكته كه افت فشار بيشتر بيانگر سرعت بيشتر عبور بخار و در نتيجه ميزان بيشتر ظرفيت قابل عبور مي باشد, بخار خروجي ديگ شماره 4 نسبت به ديگ شماره 3 بيشتر بوده و با اعمال اين قانون بر همه ديگها ديده مي شود كه ديگ شماره 4 بيشترين توليد بخار و ديگ شماره 1 كمترين توليد را خواهد داشت. نتيجه اين خواهد بود كه در حالت مصرف كامل بخار , ديگ شماره 1 در حالت Full loadقرار داشته و ديگهاي بعدي به نسبت فاصله از انتهاي كلكتور در حالت Over loadقرار مي گيرند. به طور نمونه ديگ شماره 2 در حالت%1اور لود ، ديگ شماره 3 در حدود %6 و ديگ شماره4 به ميزان %15 اور لود خواهند بود.

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 03 دی 1388

- بازدید: 940

ميدانيم كه هنگام تماس بخار با سطوح سرد، انرژي نهان بخار انتقال يافته و در نتيجه كندانس شكل خواهد يافت. کندانس تشكيل شده بصورت يك لايه در روي سطوح داخلي انتقال حرارت قرار خواهد گرفت. اين لايه آب بعنوان مانعي در برابر انتقال حرارت عمل مينمايد كه مقاومت آن بسيار بالاتر از سطوح انتقال حرارت و فلزات بكار برده شده مي باشد. بهمين ترتيب وجود هواوگازهاي نامحلول درفضاي بخارنيزباعث ايجاد مشكلات زيادي مي گردد . هوا بسادگي از لحظه اول فرايند توليد بخار و از ديگ وارد سيستم بخار شده و مطمئاً در تمامي سيستمهاي بخار وجود خواهد داشت. هوا در دماهاي پائين بصورت محلول در آب مي باشد و با افزايش دما در ديگ از آب جدا مي شود و همراه بخار توليدي وارد سيستم توزيع خواهد شد . در طول سيستم نيز هوا بطرق مختلف بداخل خط نفوذ مي نمايد .

با اين مسئله بايد بدرستي برخورد شود، چرا كه وجود هوا در سيستم معادل ايجاد مشكل مي باشد. هوا و گازهاي نامحلول در هنگام حركت بخار در مسير جدا شده و در سطوح مصرف كنندههاي بخار نظير مبدلهاي حرارتي و يا در بالاترين نقاط سيستم و نيز در انتهاي خطوط جمع خواهند شد و اگر خط بخار تعدادي از مصرف كنندهها را تغذيه كند، مصرف كنندههاي موجود در انتهاي مسير با مخلوطي از هوا و بخار و مشكلات اساسي مواجه خواهند شد. از آنجايي كه هوا قادر به نگهداري دما و حرارت نهان نميباشد، بنابراين در اولين مرحله باعث افت دما مي گردد. بايد بخاطر داشت كه هوا عايق مقاومي در برابر انتقال حرارت ميباشد. وجود ميزان كمي از هوا در سيستم بخار باعث كاهش انتقال حرارت تا ميزان زيادي خواهد شد. (شكل 1) به طور مثال بخار اشباع 100Psigداراي دماي 338 Fميباشد. اگر در اين بخار ميزان 10% هوا وجود داشته باشد. دماي حاصله تا ميزان 331 Fكاهش خواهد يافت كه معادل بخار با فشار 90 Psigخواهد بود.

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 02 دی 1388

- بازدید: 1361

با كاركرد سيستم و بمرور زمان , مقدار TDS انباشته شده درون آب ديگ در اثر تبخير مداوم افزايش يافته كه بمنظور افزايش عمر سيستم , بازده بيشتر , امنيت بالاتر و تعميرات و نگهداري كمتر سيستم بايستي بشيوه مناسب كاهش يابد.سختي بالاي آب در وحله اول باعث رسوب در سطوح انتقال حرارت و لوله هاي ديگ شده كه باعث كاهش نرخ انتقال حرارت و در نتيجه كاهش راندمان سيستم مي گرددو در نتيجه لزوم سرويس و تميز كردن سريعتر بويلرها را به همراه خواهد داشت.با افزايش بيشتر TDS , احتمال تشكيل نقاط داغ روي لوله ها ي درون ديگ ووارد آمدن صدمات به آنها حتي تا مرحله شكستن وجود خواهد داشت.

از طرف ديگر , افزايش ناخالصي آب ديگ باعث كاركرد ديگ با سطح آب بالاتر و يا فشار كاركرد كمتر از فشار طراحي شده خواهد شدكه در هر دو صورت باعث ورود مقداري از آب ديگ بهمراه ناخالصي ها به داخل بخار و سيستم توزيع آن خواهد شد.اين امر ممكن است در اثر بار بيش از حد و مصرف زياد بخار نيز رخ دهد.وجود ذرات و ناخالصي ها درون سيستم توزيع بخار نيز باعث ايجاد مواردي مانند خوردگي لوله ها و تجهيزات بخار ,ضربه چكش , كاهش انتقال حرات در مبدلهاي حرارتي و كاهش راندمان سيستم و نيز امكان بلوكه شدن شيرهاي كنترل و تله هاي بخار و نيز كاهش ايمني سيستم خواهد گشت.با توجه به مطالب بالا , ضرورت كنترل TDSدرون ديگهاي بخار بخوبي احساس مي گردد.

- توضیحات

- نوشته شده توسط مدیریت سایت

- دسته: حرارت مركزي و بخار

- تاریخ ایجاد در 01 دی 1388

- بازدید: 2704

براي تبديل انرژي شيميايي موجود در سوخت ، به انرژي حرارتي بايد مثلثي مطابق شكل زير به نام مثلث احتراق تشكيل گردد . بر روي هر يك از اضلاع اين مثلث يكي از عوامل

لازم براي احتراق تشكيل گردد . براي روي هر يك از اضلاع اين مثلث يكي از عوامل لازم براي احتراق وجود دارد . با حذف يكي از اينها ، دو عامل ديگر قادر به انجام عمل احتراق نخواهند بود .

مثلث احتراق

اين سه عامل عبارتند از :

1- سوخت : يك مادهي سوختني كه به صورت جامد ، مايع و گاز وجود دارد .

2- اكسيژن : جهت انجام عمل اكسيداسيون ( سوزاندن سوخت ) از اكسيژن موجود در هوا استفاده ميشود .

3- حرارت : براي رساندن دماي سوخت به درجهي حرارت اشتغال .

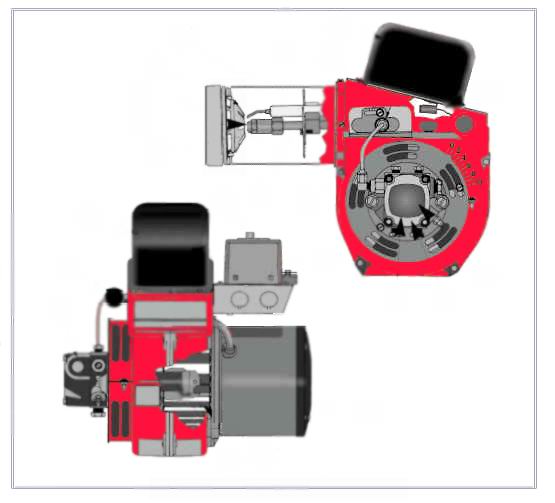

مشتعل ها دستگاههايي هستند كه مثلث احتراق را در داخلكورهي ديگ ايجاد مي كنند . مشعل ها را برحسب نوع سوخت به باروتي،گازوئيلي ، گازيو دو گانه سوز) ( گازوئيلي و گازي ) تقسيم بندي مي كنند .

1-2-8- مشعل هاي گازوئيلي : مشعلهاي گازوئيلي ، مشعل هايي هستند كه بر اساس استفاده از گازوئيل به عنوان سوخت ، طراحي و ساخته مي شوند . به اين نوع مشعل هاي در اصطلاح مشعلهاي « پودركنندهي فشار قوي تفنگي1 مي گويند ، زيرا به وسيلهي آنها گازوئيل با فشاري بين (100 ) تا ) PSIG300) از طريق يك و يا دو نازل ( افشانك) به داخل ديگ پاشيده ميشود .

اجزاي مشعل گازوئيلي : اجزاي اصلي تشكيلدهندهي مشعلگازوئيلي عبارتند از : موتور ، بادزن ( فن ) ، پمپ گازوئيل ، شير برقي ، كوپلينگ ، نازل ، ترانسفورمانور جرقه ، الكترودها ، شعله پخش كن ، چشم الكتريكي و بدنه .

اجزاي مختلف يك مشعل گازوئيلي :

1- بدنه 17- چشم الكتريكي

a1 – درپوش 18- پايهي چشم الكتريكي

2- رينگ شيشهي ديد شعله 19- ترانسفورماتور جرقه

3- شيشهي ديد شعله 20- واشر عبور كابل از بدنه

4- پيچ اتصال در پوش به بدنه 21- كابلهاي فشار قوي

5- مقواي نسوزي كه حد فاصل مشعل و ديگ قرار 22- الكترودهاي جرقه

ميگيردتاحرارت ديگ به بدنهي مشتعل منتقل نشود 23- پايهاتصالالكترودها به لولهي شماره 24

6- پمپ گازوئيل 24-لولهي حامل سوخت تحت فشار از پمپ به نازل

7- لولهي اتصال پمپ گازوئيل به شير مغناطيسي 25- نگه دارندهي لولهي حامل سوخت

8- شير مغناطيسي 26- شعله پخشكن ( چرخانندهي هوا )

9- رابط شير مغناطيسي و لولهي شمارهي 24 27- لولهي خروج شعله

10- مهره 28- پين نگهدارندهي دمپر هوا

11- صفحهي اتصال به بدنه a28- پيچ پين نگهدارندهي دمپر هوا

12- دمپر تنظيم هوا 29- پين تنظيم دمپر هوا

13- كوپلينگ پلاستيكي a 29- پيچ پين تنظيم دمپر هوا

14- محور انتقال حركت الكتروموتور به پمپ 30- درپوش

15- بادبزن ( ونتيلاتور ) 31- كنترل خودكار ( رله )

16- الكتروموتور 32- پايهي كنترل خودكار

اينك به شرح هر يك از اجزاي اصلي مشعل گازوئيلي مي پردازيم :

1- الكتروموتور : الكتروموتور عامل حركت پمپ و بادبزن ( فن1 ) است و از نوع « آسنكرون با روتور القايي قفس سنجاقي » است .

سرعت الكتروموتورهاي گازوئيلي اغلب (2800) و در بعضي موارد (1400 ) دور در دقيقه است . براي ايجاد « گشتاور » بيشتر در راه اندازي موتور ، معمولاً يك خازن نيز در مدار سيم پيچ راه انداز موتور ، معمولاً يكخازن نيز در مدار سيمپيچ راه انداز آن به صورت سري قرار داده ميشود .

2- بادبزن ( فن يا پروانه ) : بادبزن مشعل ها از نوع گريز از مركز ( سانتريفوژ ) است كه بر رويمحور موتور نصب مي گردد . پروانه با حركت موتور به حركت در ميآيد و مولكولهاي هواي بين پرهها ، همراه فن شروع به چرخش كرده ، تحت تأثير نيروي گريز از مركز از لبهي پرهها به داخل محفظهي حلزوني شكل پرتاب ميشوند و به طرف اطاقك احتراق هدايت ميگردند. دراثر خارج شدن مولكول هاي هواي بين پرهها، فشار بين آنها كاهش يافته ، يك خلأ نسبي در بين پرهها ايجاد مي گردد ؛ در نتيجه هواي موجود در مركز بادبزن ، به سمت پرههاحركت مي كند و به دنبال آن هواي خارج، وارد پروانه مي شود . براي كنترل مقدار هواي بادزن ، در دهانهي مكش آن دمپر قرار ميدهند كه تنظيم آن در مشعل هاي كوچك ، دستي و ثابت است ولي در مشعلهاي بزرگ به وسيله يك موتور ، كنترل شده ، متناسب با مقدار سوخت كم و زياد ميشود .

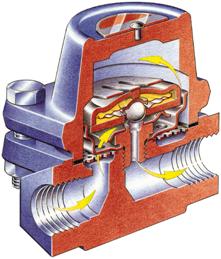

3- پمپ گازوئيل 1: معمولاً پمپ گازوئيل را در مشعل هاي فشار قوي به ورت دوار و يا چرخدندهاي به صورت يك يا دو طبقه ميسازند .

ساختمان داخلي يك پمپ دوار يك طبقه براي مشعل هاي گازوئيلي فشار قوي عبارتند از :

A – محور B – كاسه نمد محور C- رتور پمپ D- بدنهي پمپ

سوخت پس از عبور از يك صافي در روي لولهي رفت از طرف پايين وارد صافي داخل پمپ شده ، پس از آن وارد پمپ دوار ( كه در جهت عكس حركت عقربههاي ساعت ميچرخد ) ميشود و تحت فشار قرار ميگيرد . سپس به طرف تنظيم كنندههاي ( رگولاتور ) فشار رفته ، بسته به فشاري كه پيچ تنظيم فشار به فتر وارد مي كند مقداري از آن از طرف بالا به نازل ميرود و بقيهي آن به منبع سوخت بر ميگردد .

4- شير برقي ( شير مغناطيسي )2: معمولاً در مسير عبور سوخت از پمپ به طرف نازل ، يك شير برقي قرار ميدهند تا در زمان خاموش بودن مشعل ، از نشت گازوئيل به داخل اطاقك احتراق جلوگيري كند . اين شير داراي يك سوزن است كه در حالت عادي تحت تأثير وزن خود پايين آمده ، مجراي عبور سوخت را ميبندد ؛ وقتي كه برق به سيمپيچ ( كويل ) آن ميرسد ، ميدان مغناطيسي ايجاد شده ، به وسيلهي كويل ، هستهي آهني و در نتيجه سوزن بالا مي رود و مجراي عبور سوخت به طرف نازل ، باز شده ، سوخت به داخل ديگ پاشيده ميشود شير برقي ممكن است مانند روي پمپ و يا در روي لولهي حد فاصل پمپ و نازل نصب شود .

5- كوپلينگ : كوپلينگ قطعهاي است كه حركت الكتروموتور را به پمپ منتقل ميكند و معمولاً از جنس پلاستيك است . در اين دستگاه يك لقي جزيي بين محور الكتروموتور و پمپ ايجاد مي شود تا در لحظهاي راه اندازي اينرسي ( لختي ) پمپ روي الكتروموتور نباشد و الكتروموتور راحتتر بتواند به حركت درآيد.درصورت گريپاژ كردن پمپ ، معمولاً كوپلينگ ميشكند و موتور هرز ميشود در نتيجه ، الكروموتور از خطر سوختن محفوظ ميماند و در صورت معيوب شدن الكتروموتور و يا پمپ فقط دستگاه معيوب را تعويض ميكنند .

6- نازل [1]: نازل دستگاهي است كه گازوئيل را به صورت پودر (a )، به مقدار معين

(b) ، با چرخش با زاويهي معين (c) ، به شكل مشخص (d) و به صورت تصفيه شده ، به داخل ديگ ميباشد .

نازل از يك صافي ، پيچ نگهدارنده ، قطعهي مخروطي و پوسته ، تشكيل شده است . به دليل ريز بودن سوراخ نازل ، سوخت در اين مرحله ، يك بار ديگر توسط صافي نازل تصفيه ميشود تا اگر احياناً جرم از فيلتر پمپ گذشت در دام صافي نازل گرفتار آيد و باعث مسدود شدن سوراخ آن نشود . سوخت پس از تصفيه در صافي از پيچ نگهدارنده گذشته ، به اطراف قطعهي مخروطي ميرسد . قطعهي مخروطي در جلو داراي شيارهايي است كه وقتي آن را داخل پوسته ، محكم ببنديم سوخت تحت فشار فقط از اين شيارهاي ميتواند عبور كند . دبي سوختي كه به داخل ديگ پاشيده ميشود ، به فشار پمپ و مجموع سطح مقطع شيارها بستگي دارد .

شكل قرارگيري شيارها در روي مخروط طوري است كه سوخت هنگام خروج از شيارها، حالت چرخشي پيدا كرده ، از سواخ نازل رد ميشود و به دليل سعت زياد ، هنگام خروج از نازل به صورت پودر در ميآيد زاويه ي پاشيده شدن سوخت به زاويهي رأس مخروط بستگي دارد. هر چه اين زاويه كمتر باشد ، سوخت با زاويهي كمتري به بيرون پاشيده ميشود و بالعكس .

سوخت با توجه به شكل فضاي حد فاصل نوك قطعهي مخروطي پوسته صورت توخالي (H)1 توپر (S)2 و نيمه پر (B)3 پاشيده ميشود .

نازل ها تحت يكي از چهار زاويهي o30 ، o45، o60 و o80 سوخت را به داخل اطاقك احتراق ميپاشند كه زاويهي كم براي اطلاقك احتراق عميق و زاويهي زياد براي اطاقك احتراق كمعمقتر مناسب است . گرچه به علت مختلف بودن شكل اطاقك احتراق در ديگهاي حرارت مركزي ، نمي توان در انتخاب نوع پاشيدن سوخت ( توپر ، نيمهپر و توخالي)يك قاعدهي كلي اظهار كرد اما كارخانههاي سازنده مشعل ، اغلب نوع توپر و يا

نيمهپر با زاويهي o60 و يا o45 را پيشنهاد مي كنند .

ظرفيت نازل بر حسب معين ميشود . اين نازل داراي ظرفيت معادل با GPH 60/0 27/2 با زاويهي پاشيدن o60 و به صورت توپر (S) است . ظرفيت ، زاويه و نوع پاشيدن نازل به فشار سوخت در پشت نازل بستگي دارد . مشخات حك شده روي نازل فقط براي فشارPa 105×7 معادل با bar7، at7، و Psi 100 صدق مي كند و با تغيير فشار ، ظرفيت زاويه و نوع پاشيدن سوخت تغيير خواهد كرد .

اگر در روي نازل ، ظرفيت را بدون واحد بنويسند منظور ، ظرفيت بر حسب (GPH) است ، مشخصات كامل سري نازلهاي يك كارخانهي سازندهي نازل را مشاهده ميكنيد. اگر فشار پشت نازل بيش از (bar7 ) باشد ، مقدار دبي سوخت عبوري ازنازل بيش از مقدار ظرفيت اسمي حك شده روي آن خواهد بود كه با استفاده از دياگرام ميتوان به ظرفيت حقيقي آن تحت فشاري معين پي برد ؛ به عنوان مثال نازل (GPH1) تحت فشار (bar7) داراي ظرفيت (GPH 1) است ، در حالي كه همين نازل تحت فشار (bar12 ) ظرفيتي برابر (GPH 3/1 ) دارد .

كارخانههاي سازندهي مشعل توصيه ميكنند كه به وسيلهي فشارسنج ، فشار پشت نازل ( فشار رانش پمپ ) را بين (bar 10تا14 ) تنظيم شود .

تذكر : معمولاً نازلها از ظرفيت(GPH12) به بالا صافي ندارند . چون به واسطهي بالا بودن ظرفيت، سوراخ نازل آنقدر بزرگاست كه با ناخالصيهاي احتمالي همراه سوخت مسدود نميشود .

7- ترانسفورماتور جرقه : در اين ترانسفورماتور انرژي الكتريكي ميتواند در يك قطعهي آهن به انرژي مغناطيسي تبديل شود و انرژي مغناطيسي نير ميتواند به انرژي الكتريكي تبديل گردد . به عبارت ديگر اگر يك سيم پيچ دور يك قطعه آهن پيچيده شود و جرياني از آن بگذرد ، آهن مغناطيس ميشود ؛ حال اگر يك سيم پيچ ديگر دور هستهي آهني پيچيده شود امكان دارد جريان ديگري در آن به وجود آيد . براي تبديل انرژي مغناطيسي به انرژي الكتريكي در سيمپيچ ثانويه ، بايد حوزهي مغناطيسي دائماً تغيير كند : اين عمل با اتصال سيمپيچ اوليه به جريان متناوب (AC) 1انجام ميشود . جريان متناوب برق شهر در يك ثانيه 100 مرتبه تغيير جهت ميدهد كه اين خود باعث تغيير قطبهاي مغناطيسي ، به اندازهي 100 بار در يك ثانيه ميشود . اگر يك ولتمتر به سيمپيچ ثانويه وصل شود ، ديده خواهد شد كه بين ولتاژ و تعداد و تعداد دور سيمپيچ روي هستهي آهني تناسبي موجود است يعني هر دور ، سيمپيچ يك ولتاژ معيني را توليد ميكند به طوري كه با زياد شده تعداد دور سيمپيچ ، ولتاژ زيادي نيز ( نزديك به چند هزار ولت ) توليد ميشود .

يك « ترانسفورماتور جرقه » بايد ولتاژ خيلي زيادي را توليد كند كه تا باعث ايجاد قوس الكتريكي بين دو الكترود شود . اين ميزان در حدود10000 ولت است كه بين 1 تا 15000 ولت ،100 مرتبه در يك ثانيه تغيير ميكند . هنگامي كه قوس الكتريكي توليد شود ، ولتاژ به طور قابل ملاحظهاي افت مي كند بنابراين ، ترانسفورماتور طوري ساخته ميشود كه قدرت مصرفي خودش را تنظيم كند و گرنه با كشيدن بار بيش از اندازه خواهدسوخت .

براي طولاني كردن عمر ترانسفورماتور ، آن را با يك مادهي مخصوص پر كردهاند به طوري كه ولتاژ زياد را ايزوله كرده ، حرارت توليد شده در سيمپيچ را به سطح خارجي ترانسفورماتور منتقل مي نمايد .

بين دو سيمپيچ، پرهاي1قرار گرفته تا از انتقال پارازيت راديويي حاصل از قوس الكتريكي

به شبكه بـرق رسـاني جلوگيري كند . پارازيت راديـويي معمـولاً بـه علت اتـصالي دو

سيمپيچ 1 و يا اتصال الكترودها و كابلهاي فشار قوي با بدنهي مشعل ايجاد ميشود كه طبيعتاً پرده ي بين دو سيمپيچ نميتواند مقاومتي در برابر آنها داشته باشد .

در مشعلهاي جديد ، قوس الكتريكي فقط براي يك زمان كوتاه مورد نياز است ، بنابراين كاهش ابعاد ترانسفورماتور ممكن مي شود . ميزان كاركرد اين ترانسفورماتور به طور معمول 33 % زمان 3 دقيقهاي بايستي كلاً 1 دقيقه كار كند به اين دستگاهها ، « ترانسقورماتور با كار متناوب » ( ترانسفورماتور با جرقهي موقت ) مي گويند .

8- الكترودهاي جرقه: الكترودهايجرقه ازجنس فولاد ضد زنگ2(استيل)وبا روپوش چيني هستند . هيچگاه نبايد فاصله ي ميله الكترودها از قسمتهاي فلزي مشعل ، كمتر از شش ميليمتر شود . محل نصب الكترودها در بالا و جلوي نازل است ؛ همين كه سوخت پودر شدهي در حال چرخش از نازل خارج شود با هواي متلاطم عبور كرده از « شعله پخشكن»مخطوط ميشود؛اينمخلوط توسط جرقهي بين سر الكترودهامشتعل ميگردد.

هميشه چيني عايق الكترودها بايد تميز نگاه داشتهشودوگرنه باعث اتصال كوتاه ولتاژ قوي ترانسفورماتور خواهد شد .

ترانسفورماتور جرقه هنگامي كه وانتيلاتور خاموش است ، بايد قدرت كافي براي تشكيل قوس الكترويكي به طول (25) ميليمتر را داشته باشد.جرقهي ضعيف،قرار گيري نادرست الكترودها وعايق ضعيف الكترودها ممكن است باعث تأخير د جرقه و « پس زدن »3شعله شود . اين مسأله هم چنين گاهي باعث راندهشدن دوده به داخل فضاي موتور خانه و محلهاي مسكوني ميشود .

در هيچ حالتي سر الكترودها نبايد در تماس با پودر سوخت باشد وگرنه سر آنها دوده مي گيرد و دو توليد جرقه اختلال به وجود مي آيد .

9- شعله پخش كن : شعله پخش كن مطابق قطعهي شماره (26) ، قطعهاي است كه سر راه ورود هوا به اطاقك احتراق قرار ميگيرد و آن را خلاف جهت چرخش سوخت ، به چرخش در ميآورد تا باعث اختلاط هرچه بهتر سوخت و هوا گردد .

10- چشم الكتريكي 1: چشم الكتريكي مقاومتي الكتريكي است كه بر اثر تابپ نور به آن ، مقدار مقاومتش كم ميشود و بالعكس . از اين خاصيت براي كنترل شعله در مشعلهاي گازوئيلي و بعضي مشعلهاي گازي استفاده ميشود . چشن الكتريمي را در داخل لولهي مشعلرو به طرف شعله قرار ميدهند .اگر شعله تشكيل نشود مقدار مقاومت الكتريكي چشم زياد خواهد بود وجرياني از آن نمي گذرد تا به رلهي كنترل مشعل برسد در نتيجه رله ، بلافاصله مشعل را از كار مياندازد كه اصطلاحاً گويند مشعل«ريست 2 » كرده است ولي اگر شعله تشكيل شود ، با عبور جريان از آن رله نيز تأثير گرفته ، به مشعل اجازهي ادامهي كار را ميدهد .

11- بدنهي مشعل: بدنهي اغلب مشعلهاي گازوئيلي و گازي از نوع چدن ريختهگري است كه قطعات مختلف مشعل بر روي آن نصب ميگردد .

طرز كار مشعل هاي گازوئيلي : اگر آب داخل ديگ ، از درجهي حرارت تنظيم شده بر روي « آكوستات» سردتر باشد ، فاز به طرف كنترل الكترونيك ( رله ) مشعل هدايت ميگردد . البتدا رلهي مشعل (بر اساس بر نامه ريزي انجام شده بر روي آن ) موتور را روشن مي كند و پس از حدود 3 ثانيه پروانهي مشعل ( در حالي كه شير برقي بسته است ) شروع به كار مي كند اگر گاز قابل اشتعال ( گازهاي حاصل از تبخير نشت احتمالي گازوئيل در زمان خاموش بودن ) در داخل ديگ وجود داشته باشد ، بايد به وسيلهي دميدن هوا به داخلديگ ازطريق دودكش بهخارجهدايت شود كه به اين عمل « پرچ1 » گفته ميشود.

در مرحلهي بعد الكترودها شروع به جرقهزدن مي كنند ( هنوز شير برقي بسته است ) تا اگر احتمالاً باز هم گاز قابل اشتعالي در داخل ديگباشد ، مشتعل شود . بعد از گذشت چند ثانيه در حالي كه هنوز الكترودها جرقه مي زنند ، شير برقي باز شده گازوئيل به داخل ديگ پاشيده ميشود . اثرحرارت جرقهي الكترودها ، گازوئيل به درجهي حرارت اشتعال رسيده، مثلث احتراق تشكيل ميشود و گازوئيل مشتعل ميگردد . با تابيدن نور شعله به « فتوسل » و دريافت آن به وسيلهي كنترل الكرونيك ، عمل چرقهزدن الكترودها بعد از چند ثانيه قطع ميشود و موتور مشعل ( تا زماني كه درجهي حرارت آب داخل ديگ به درجهي حرارت تنظيم شده بر روي آكوستات برسد و آكوستات موتور را خاموش كند ) به كار خود ادامه مي دهد . هرگاه بعد از باز شدن شير برقي و گذشت حدود 10 ثانيه ، شعله در داخل ديگ اجاد نشود ، شير برقي به وسيلهي كنترل الكترونيك بسته شده ، پس از قطع شدن عمل جرقهزدن ، موتور مشعل خاموش ميشود .

كاربرد مشعلهاي گازوئيلي:مشعلهاي گازوئيلي بر روي ديگ هاي چدني آب گرم ، ديگهاي فولاديآبگرم ، آب داغ ، بخار سيستمهاي حرارت مركزي و تهويهي مطبوع

نصب شده ، مورد استفاده قرار مي گيرند .

- محاسبه و انتخاب مشعل هاي گازوئيلي

پس از انتخاب ديگ ، تعيين نوع سوخت و در نظر گرفتن بازده كار ، مي توان ظرفيت مشعلرا محاسبه نموده ، مشعل مناسب براي ديگ مورد نظر را انتخاب كرد .- بازده مشعل و ديگ – چون هميشه مقداري حرارت از راه دودكش به بيرون منتقل ميشود و كليه ي مواد سوختي نيز محترق از راه دودكش به بيرون منتقلميشود و كليهي مواد سوختي نيز محترق نمي گردد ، بنابراين مقداري افت حرارتي در داخل ديگ وجود خواهد داشت . اين افت حرارتي در مشعلها به صورت بازده بيان ميشود . مقدار بازده مشعل و ديگ بستگي به نوع سوخت دارد . بازده در مشعل با سوخت مايع سنگين

( مازوت ) ( 60 ) تا ( 70% ) ، با سوخت مايع سبك ( گازوئيل ) (75) تا (80%) و با سوخت گاز (90) تا (95%) است . با توجه به مطالب ذكر شده خواهيم داشت :

در اين رابطه«H » ظرفيت حرارتي ديگ ،« » بازده ديگ و مشعل«H» ظرفيتحرارتي مشعل است .

توجه : مقادير H وH1 هر دو بر حسب يك واحد ظرفيت حرارتي از يك سيستم اندازهگيري (SI ، متر يك و يا انگليسي ) و بر حسب درصد است . پس از محاسبه ي مقدار ظرفيت حرارتي مشعل (H1 ) ، با استفاده از جدول ظرفيت حرارتي يكي از سازندگان مشعل ، مي توان مشعل مناسب را انتخاب كرد . در جدول (8-8 ) ابعاد و در جدول (9-8) ظرفيت حرارتي چند مدل مشعل نشان داده شده است .

مثال : براي يك ديگ به ظرفيت حرارتي ( )، مشعل گازوئيلي مناسب را انتخاب كنيد .

پاسخ : در صورتي كه بازده مشعل و ديگ برابر 80 % در نظر گرفته شود ، خواهيم داشت :

سپس در ستون ظرفيت حرارتي ، اعداد (142000) تا (301000) كيلو كارلري بر ساعت

را پيدا مي كنيم كه ظرفيت آن (290000) كيلو كالري بر ساعت است . بنابراين مشعل مناسب « PDEO» يا شير برقي اينچ و موتور يك فاز (500) وات است .

ارزش حرارتي سوخت و ظرفيت نازل :

مقدار حرارتي را كه از احتراق كامل يك ليتر سوخت ( مايع يا گاز ) و يا يك كيلوگرم سوخت ( جامد يا مايع ) به دست ميآيد «ارزش حرارتي » آن سوخت نامند .

ارزش حرارتي سوختهاي مختلف با هم تفاوت دارند . ارزس حرارتي چند نوع سوخت داده شده است .

1- سوخت مايع سنگين ، نفت سياه ( مازوت يا نفت كوره )

2- سوخت مايع متوسط ، نفت گاز ( گازوئيل )

3- سوخت مايع سبك ،نفت سفيد

4- سوخت مايع خيلي سبك ، بنزين

5- گاز طبيعي

پس از محاسبهي ظرفيت مشعل و با استفاده از ظرفيت حرارتي سوخت مربوط به آن ، از رابطهي ( ) ميتوان مقدار ظرفيت نازل ( سوخت پاش ) مشعل را محاسبه كرد . در اين رابطه :

H1 مقدار ظرفيت حرارتي مشعل بر حسب يا 1

A ظرفيت حرارتي سوخت مشعل بر حسب يا ؛كه در هر صورت :

G مقدار ظرفيت نازل مشعل بر حسب به دست ميآيد . مثال : براي يك مشعل گازوئيلي كه ظرفيت حرارتي آن (240000) كيلو كالري بر ساعت است نازل مناسب را انتخاب كنيد .

جدید ترین اخبار

- بیخبری اصناف از پروژه سرویس رایگان کولرها

- اگر سیستم تهویه مطبوع متفاوتی اختراع کنید ۳ میلیون دلار جایزه خواهید گرفت

- نیاز ۱.۷ میلیون لیتر نفت سفید برای سیستم گرمایشی مدارس لرستان

- تریلر حامل 219 دستگاه چیلر جذبی قاچاق به ارزش 10 میلیارد ریال در شهرستان ارسنجان توقیف شد.

- سرعت رشد انرژی های نو برای عبور از بحران گرمایش زمین کافی نیست

- نمایشگاه تأسیسات سرمایش و گرمایش در شیراز

- گرمایش زمین گیاهان را قدبلندتر کرده است

- سهم اندک راهآهن در افزایش آلودگی هوا

- کاشت برنج مقصر دیگر گرمایش زمین می باشد

- کاهش تولید برق از از ظرفیت 12 هزار مگاواتی نیروگاه های برقابی به 7 هزار مگاوات

- تعویض یک میلیون کولر گازی غیر استاندارد

- تأثیر گرمایش زمین بر تکامل انسان

- خرید پکیج دیواری

- همراه جدید زغالسنگ در گرمایش زمین

- با 4 ایده فن آورانه در مصرف برق صرفه جویی کنید

- برنامه قطعی برق در منازل و مناطق مختلف کرمان به پایان رسید

- افزایش احتمال تب کریمه کنگو به دلیل فصل گرما/ ذبح دام در منازل غیربهداشتی است

- راه اندازي سيستم سرمايش ترمينال حجاج فرودگاه تبريز

- خود را برای پنج سال گرمتر از گرم آماده کنید!

- تهران همچنان بر مدار گرما

- چیلرهای جذبی قاچاق به مقصد نرسید

- مهندسان نقش اصلی در بهبود کیفیت ساختوساز دارند

- گرمایش زمین خطری برای زیرساختهای اینترنت در جهان

- بازدید فرماندار شهرستان آشتیان از تاسیسات آب و فاضلاب این شهر

- ۲۰ هزار مگاوات برق برای خنک شدن ایرانیان

- در گرمای زمین خواهیم سوخت

- کنفرانس بین المللی نقش مهندسی مکانیک در ساخت و ساز شهری

- حل معمای ۴۰ ساله: فضانوردان آپولو موجب گرمایش ناگهانی ماه شدهاند

- حضور اروپاییها در کنفرانس نقش مهندسی مکانیک در ساختوساز شهری

- ۲۰ هزار مگاوات برق برای خنک شدن ایرانیان

حاضرین در سایت

ما 27 مهمان و بدون عضو آنلاین داریم

جدیدترین مقالات

ورود به سایت

جدید ترین اخبار مرتبط

- بیخبری اصناف از پروژه سرویس رایگان کولرها

- اگر سیستم تهویه مطبوع متفاوتی اختراع کنید ۳ میلیون دلار جایزه خواهید گرفت

- نیاز ۱.۷ میلیون لیتر نفت سفید برای سیستم گرمایشی مدارس لرستان

- تریلر حامل 219 دستگاه چیلر جذبی قاچاق به ارزش 10 میلیارد ریال در شهرستان ارسنجان توقیف شد.

- سرعت رشد انرژی های نو برای عبور از بحران گرمایش زمین کافی نیست

- نمایشگاه تأسیسات سرمایش و گرمایش در شیراز

- گرمایش زمین گیاهان را قدبلندتر کرده است

- سهم اندک راهآهن در افزایش آلودگی هوا